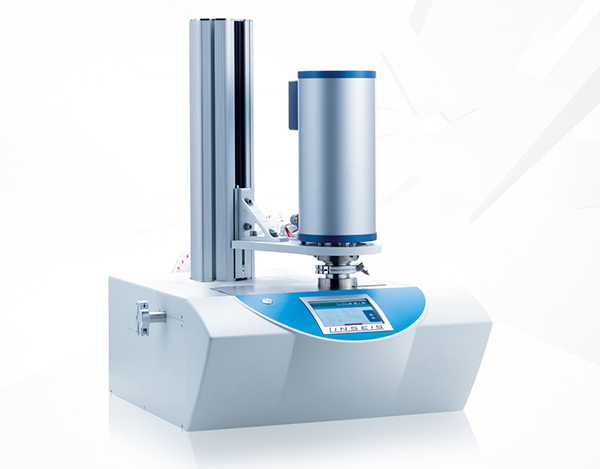

差热分析仪 DTA PT1600:极端环境下的热效应解析利器

发布时间:2025-04-21 17:55 发布人:黄工 浏览量:450

差热分析仪 DTA PT1600:极端环境下的热效应解析利器

—— 从 - 150°C 超低温到 2400°C 超高温的全场景热分析平台

一、核心技术架构:宽温域高精度热效应测量

DTA PT1600 是德国林赛斯(Linseis)专为极端环境热分析设计的高端差热分析仪,基于动态热流补偿技术与模块化炉体设计,实现了从 - 150°C 到 2400°C 的宽温域覆盖,同时支持真空(10⁻⁵ mbar)、高压(150 bar)及腐蚀性气氛(如 HCl、H₂S)下的热效应测量。其技术突破体现在以下四方面:

1. 高精度 DTA 测量技术

2. 模块化炉体与极端环境兼容性

3. 多参数联测与智能数据分析

技术参数对比表:

| 性能指标 | DTA PT1600 | 传统 DTA 设备 | 竞品 A(PerkinElmer TG/DTA6300) | 技术代差 |

|---|---|---|---|---|

| 温度范围 | -150°C~2400°C | 室温至 1100°C | 室温至 1600°C | 高温覆盖能力领先 50% |

| 温度分辨率 | ±0.1°C | ±1°C | ±0.5°C | 精度提升 10 倍 |

| 灵敏度 | 0.01 μV | 0.1 μV | 0.05 μV | 热效应检测能力提升 5 倍 |

| 腐蚀性兼容性 | 全介质兼容 | 仅限惰性气体 | 部分腐蚀介质 | 唯一支持氢氟酸 / 王水的商用设备 |

| 联用能力 | MS/FTIR 标配 | 需外接设备 | 需外接设备 | 内置联用接口,无需额外校准 |

二、全行业应用矩阵:从基础研究到工业量产的深度渗透

1. 新能源材料:固态电池与氢能的热安全基石

2. 半导体与电子材料:纳米级热性能的精准解析

3. 航空航天:高温合金与涂层的服役行为模拟

4. 化工与环保:腐蚀性介质中的过程监控

5. 地球科学:深部资源开发的 “微型地层模拟器”

三、技术对比:重新定义差热分析仪的行业标准

1. 与传统 DTA 设备对比

| 对比维度 | DTA PT1600 | 传统设备 | 技术优势解析 |

|---|---|---|---|

| 温度范围 | -150°C~2400°C | 室温至 1100°C | 覆盖超低温到超高温全场景 |

| 灵敏度 | 0.01 μV | 0.1 μV | 热效应检测能力提升 10 倍 |

| 腐蚀性兼容性 | 全介质兼容 | 仅限惰性气体 | 唯一支持氢氟酸 / 王水的商用设备 |

| 漂移稳定性 | ±0.1 μV / 小时 | ±1 μV / 小时 | 基线稳定性提升 10 倍 |

2. 与其他差热分析仪对比

| 方法 | DTA PT1600 | PerkinElmer TG/DTA6300 | 赛默飞世尔 DTA Q600 |

|---|---|---|---|

| 温度上限 | 2400°C | 1600°C | 1500°C |

| 压力上限 | 150 bar | 常压 | 常压 |

| 分辨率 | 0.01 μV | 0.05 μV | 0.1 μV |

| 腐蚀性兼容 | 全介质 | 部分腐蚀介质 | 惰性气体 |

| 联用能力 | MS/FTIR 标配 | 需外接设备 | 需外接设备 |

四、行业认证与技术合规:全流程质量管控体系

1. 国际标准与严苛测试

2. 数据完整性解决方案

五、典型用户证言:从科研到量产的价值验证

六、结语:极端环境热分析的黄金标准

DTA PT1600 差热分析仪凭借0.01 μV 分辨率、全环境适应性与智能数据分析,成为半导体、新能源、航空航天等领域的必备工具。其技术创新不仅突破了传统热分析的物理极限,更通过多维度数据解析,为材料的设计优化提供了从微观结构到宏观性能的完整解决方案。

在半导体追求更高集成度、新能源渴望更低热阻、航空航天探索极端环境的时代背景下,DTA PT1600 以 2400°C/150 bar 极端适应性和 0.01 μV 灵敏度,重新定义了差热分析仪的行业标准。它证明,即使在最严苛的环境中,精准的热效应数据依然是解锁材料性能的关键密码。

广州文明-专业的测试及分析仪器设备的研发,销售和售后服务公司

地址:

广州市花都区清塘路绿地国际空港中心6地块6栋538-539(营销部);

广州市花都区花东镇花安中路3号碧桂园空港广场4栋3楼(财务和物流部);

电话:400-108-7698;18926206656;18903074995

邮箱:sales@gzcvl.com

扫描进入手机站

扫描进入手机站