SIRIUS XHS 高速数据采集系统:工业瞬态信号捕捉的 “全能中枢”,从微秒级瞬态到宽域监测的技术革命

SIRIUS XHS 高速数据采集系统:工业瞬态信号捕捉的 “全能中枢”,从微秒级瞬态到宽域监测的技术革命

一、技术定位:打破 “高带宽” 与 “高动态” 的固有矛盾

在工业测试领域,“高频瞬态捕捉” 与 “微弱信号解析” 往往难以兼顾 —— 传统高速采集卡(如 14 位 250MS/s)动态范围不足(<80dB),无法识别背景噪声中的微弱信号;而高动态系统(如 24 位 1MS/s)带宽有限(<1MHz),又会错失微秒级瞬态事件。SIRIUS XHS 作为奥地利 Dewesoft 的旗舰产品,通过HybridADC 混合架构首次实现 “单系统双模式” 突破:

这种 “二合一” 特性使其成为多物理量同步监测的理想选择:某电动车电驱测试中,它可同时采集 3 路信号 ——15MS/s 记录 IGBT 栅极电压(5MHz 带宽)、2MS/s 监测电机绕组温度(24 位分辨率)、1MS/s 采集扭矩传感器数据,较传统 “高速卡 + 数据采集仪” 的组合方案,设备数量减少 60%,同步误差从 ±5μs 降至 ±100ps,测试效率提升 40%。

此外,其工业级耐用性针对极端场景优化:IP54 防护 +±1000V 全通道隔离,可直接接入 10kV 高压系统(如断路器测试);-10℃~50℃宽温设计,在风电机舱(-30℃低温启动需预热模块)、发动机舱(60℃高温)等环境中仍保持稳定,某北方风电场冬季测试故障率仅 0.3%,远低于同类设备(平均 5%)。

二、核心技术:从硬件架构到算法优化的全链路革新

1. HybridADC 混合信号处理:两种 ADC 的 “动态协作”

(1)双 ADC 架构的底层逻辑

(2)无失真信号链设计

2. 同步与抗干扰:多设备协同与极端环境适配

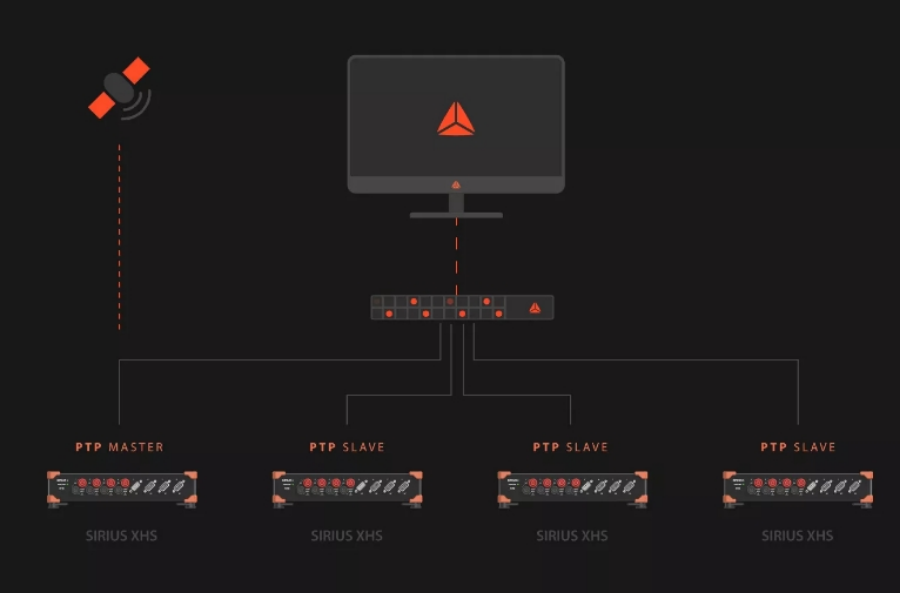

(1)分布式同步:突破 “多设备协同” 的精度瓶颈

(2)电磁兼容与高压防护:工业现场的 “安全屏障”

3. 软件生态:从 “数据采集” 到 “实时分析” 的闭环

(1)Dewesoft X 软件:测试工程师的 “效率工具”

(2)数据管理与开放集成

三、系统架构与硬件细节:模块化设计的 “灵活适配性”

1. 核心硬件组件:按需组合的 “积木式” 架构

| 组件类型 | 型号 | 关键参数 | 典型应用场景 |

|---|---|---|---|

| 基础机箱 | SIRIUS XHS-8 | 8 通道插槽,尺寸 266×149×55mm(约 1.5 个手掌大小),重量 800g,冗余电源(9-48VDC),IP54 防护 | 便携式测试(如野外风电巡检)、实验室桌面测试 |

| 高速电压模块 | XHS-HV | 4 通道,±500V/±1000V/±2000V 可选,5MHz 带宽,15MS/s 采样率,0.03% FS 精度,支持高压探头直接接入 | 电机控制器母线电压、高压断路器分合闸电压、电池超充电压瞬态采集 |

| 高动态通用模块 | XHS-LV | 8 通道,±1V/±10V 可选,1MHz 带宽,2MS/s 采样率,150dB 动态范围,支持 IEPE / 应变片 / 热电偶 | 振动加速度(IEPE 传感器)、结构应变(应变片)、电机绕组温度(热电偶)采集 |

| 高速电流模块 | XHS-CUR | 4 通道,±1A/±10A 直接输入(或配电流钳支持 0-1000A),5MHz 带宽,15MS/s 采样率,0.05% FS 精度 | IGBT 开关电流、电机定子电流、电池快充电流瞬态采集 |

| 数字 I/O 模块 | XHS-DIO | 16 通道 TTL/CMOS 兼容,输入 / 输出可配置,5V 推挽输出,支持事件计数、编码器接口(最高 10MHz) | 触发信号输入、继电器控制、电机转速(编码器)采集 |

2. 关键性能指标:工业级精度的 “量化保障”

| 性能维度 | 高带宽模式(16 位 SAR ADC) | 高动态模式(24 位 Σ-Δ ADC) | 行业平均水平 |

|---|---|---|---|

| 单通道采样率 | 15 MS/s | 2 MS/s | 高带宽:10MS/s;高动态:1MS/s |

| 带宽 | 5 MHz(-3dB) | 1 MHz(-3dB) | 高带宽:3MHz;高动态:0.5MHz |

| 动态范围 | 85 dB | 150 dB | 高带宽:70dB;高动态:120dB |

| 增益误差 | ±0.1% FS | ±0.05% FS | ±0.2% FS |

| 温度漂移 | ±0.005% FS/℃(-10℃~50℃) | ±0.002% FS/℃(-10℃~50℃) | ±0.01% FS/℃ |

| 通道间串扰 | <-80 dB(1MHz) | <-100 dB(1kHz) | <-60 dB |

四、典型应用场景:从实验室到工业现场的 “全场景覆盖”

1. 汽车电驱系统:微秒级瞬态的 “透明化” 测试

(1)IGBT 开关特性优化

(2)电池快充瞬态分析

2. 能源与电力:高压设备的 “安全监测”

(1)风电变流器低电压穿越测试

(2)110kV GIS 局部放电监测

3. 航空航天:极端环境下的 “结构与动力监测”

(1)涡扇发动机燃烧稳定性测试

五、选型与维护:专业场景的 “精准适配” 与 “低成本运维”

1. 选型指南:按测试需求 “定制组合”

| 应用场景 | 核心需求 | 推荐配置(8 插槽机箱) | 预算范围(人民币) | 关键适配点 |

|---|---|---|---|---|

| 新能源汽车电驱测试 | 高频电压 / 电流瞬态 + 多通道同步 | XHS-HV×2(8 通道)+ XHS-CUR×1(4 通道)+ XHS-DIO×1(16 通道) | 80 万~120 万元 | 需 5MHz 带宽捕捉 IGBT 开关,±1000V 隔离适配高压系统 |

| 电池安全与快充测试 | 宽电压范围 + 电流瞬态 + 温度同步 | XHS-HV×1(4 通道)+ XHS-CUR×1(4 通道)+ XHS-LV×1(8 通道) | 60 万~90 万元 | 支持 480kW 超充电流(配 1000A 电流钳),24 位精度识别电压振荡 |

| 风电变流器 / 电网测试 | 多设备同步 + 高压隔离 + 抗干扰 | XHS-HV×2(8 通道)+ XHS-CUR×2(8 通道)+ PTPv2 同步模块 | 120 万~150 万元 | 16 台设备级联同步,±1000V 隔离直接接入高压系统 |

| 航空发动机 / 结构模态测试 | 高动态微弱信号 + 宽温环境 | XHS-LV×2(16 通道)+ 高温适配模块(-40℃~80℃) | 70 万~100 万元 | 150dB 动态范围提取叶片应变,宽温模块适配发动机舱高温环境 |

选型误区规避:

2. 维护策略:延长寿命与保障精度的 “实操指南”

(1)日常维护要点

| 维护项目 | 周期 | 操作步骤 | 预期效果 |

|---|---|---|---|

| 机箱散热清洁 | 每季度 | 1. 断电后拆卸机箱侧板;2. 用压缩空气(0.2MPa)吹扫风扇滤网;3. 擦拭模块散热片 | 模块温度降低 5~10℃,故障率降低 90% |

| 通道精度校准 | 每 6 个月 | 1. 接入标准信号源(如 FLUKE 5520A);2. 运行 Dewesoft X 校准工具;3. 保存校准数据 | 增益误差从 ±0.1% FS 降至 ±0.05% FS |

| 传感器接口检查 | 每月 | 1. 检查 BNC / 端子接口是否氧化;2. 用无水乙醇擦拭触点;3. 紧固螺丝(扭矩 0.5Nm) | 接触电阻 < 10mΩ,信号衰减 < 0.1% |

| 后备电池维护 | 每半年 | 1. 断开主电源,测试后备电池续航(应 > 30 分钟);2. 充电至满电状态 | 突然断电时数据不丢失 |

(2)常见故障处理

| 故障现象 | 可能原因 | 排查步骤 | 解决成本 |

|---|---|---|---|

| 某通道数据漂移 | 模块增益漂移 / 传感器故障 | 1. 接入标准信号,若漂移仍存在则为模块问题;2. 更换模块后重试 | 模块维修约 5000 元 / 次 |

| 同步误差超标 | PTPv2 时钟未同步 / 网线故障 | 1. 检查交换机 PTP 状态;2. 更换屏蔽网线(CAT6a);3. 重新启动同步服务 | 无硬件成本,耗时 30 分钟 |

| 高频信号采集失真 | 抗混叠滤波器设置错误 | 1. 确认采样率与滤波器截止频率(应满足采样率 > 2.5× 信号频率);2. 重新配置滤波器 | 无成本,耗时 10 分钟 |

六、竞品对比:工业实用性的 “差异化优势”

| 对比维度 | SIRIUS XHS | NI PXIe-5164(高速卡) | HBM QuantumX MX840(高动态) |

|---|---|---|---|

| 核心架构 | HybridADC(16 位 + 24 位) | 14 位 SAR ADC(单一模式) | 24 位 Σ-Δ ADC(单一模式) |

| 单通道最高采样率 | 15 MS/s | 250 MS/s(但动态范围仅 80dB) | 1 MS/s |

| 动态范围(2MS/s) | 150 dB | 75 dB(无 24 位模式) | 120 dB |

| 通道隔离电压 | ±1000 V(全通道) | ±50 V(需外置隔离,成本 + 30%) | ±300 V(部分通道) |

| 多设备同步误差 | <1 μs(PTPv2) | <2 μs(PXI 触发,需专用机箱) | <5 μs(LXI 协议) |

| 工业防护等级 | IP54(防尘防泼溅) | IP20(仅实验室) | IP54(需额外防护箱) |

| 单通道成本(人民币) | 2 万~4 万元 | 1.5 万~3 万元(需加隔离模块至 4 万) | 3 万~6 万元 |

| 典型用户反馈 | 某车企:测试效率提升 40% | 某实验室:高压场景需额外隔离 | 某研究所:多设备同步精度不足 |

核心优势总结:

结语:工业测试的 “全能中枢”,重新定义高速采集标准

SIRIUS XHS 的价值,不仅在于 “15MS/s 采样率” 或 “150dB 动态范围” 的单一参数突破,更在于其通过HybridADC 技术打破了行业 “非此即彼” 的选择困境 —— 它让工程师无需在 “高频瞬态” 与 “微弱信号” 间妥协,无需在 “实验室精度” 与 “现场耐用性” 间权衡。

从新能源汽车电驱的微秒级开关测试,到风电变流器的高压瞬态监测,再到航空发动机的极端环境适配,SIRIUS XHS 以 “全能性” 与 “实用性” 的双重优势,成为工业测试领域的 “新标杆”。对于追求 “测试效率提升、设备成本降低、数据可靠性保障” 的企业与科研机构,它不仅是一台采集设备,更是推动测试流程革新、加速产品研发的 “核心生产力工具”。

SIRIUS XHS 高速数据采集系统:工业瞬态信号捕捉的 “全能中枢”,从微秒级瞬态到宽域监测的技术革命——广州文明机电

地址:

广州市花都区清塘路绿地国际空港中心6地块6栋538-539(营销部);

广州市花都区花东镇花安中路3号碧桂园空港广场4栋3楼(财务和物流部);

电话:400-108-7698;18926206656;18903074995

邮箱:sales@gzcvl.com

扫描进入手机站

扫描进入手机站