TIM-Tester 热界面材料测试系统:从纳米到宏观的热管理性能解析平台

TIM-Tester 热界面材料测试系统:从纳米到宏观的热管理性能解析平台

一、核心技术架构:热界面性能的多维测量体系

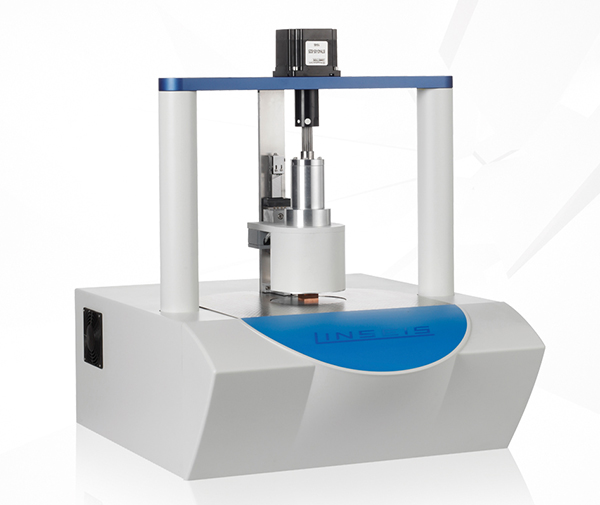

TIM-Tester 热界面材料测试系统是专为热界面材料(TIMs,如导热硅脂、石墨烯垫片、相变材料等)研发与量产质控设计的高端测试平台,由德国耐驰(NETZSCH)等国际厂商主导开发,其技术架构突破传统热导率测试局限,构建了 “热 - 力 - 形” 多物理场耦合的精准测量体系。

1. 热传导测量模块

2. 界面压力调控系统

3. 形变与可靠性测试单元

二、典型应用场景:从芯片到电池的热管理革新

1. 半导体与电子封装:突破热密度极限

(1)高端 CPU 散热优化

(2)3D 封装热阻分析

2. 新能源与动力电池:安全与寿命的双重保障

(1)动力电池热失控预防

(2)固态电池界面优化

3. 汽车电子与航空航天:极端环境的热管理

(1)车载逆变器散热

三、性能参数与竞品深度对比:重新定义 TIM 测试标准

| 技术维度 | TIM-Tester(耐驰) | TA Instruments DSC 3500 | Anter MX200 | 技术差距解析 |

|---|---|---|---|---|

| 测试模式 | 稳态 + 瞬态 + 热循环 | 仅稳态 | 仅瞬态 | 多模式覆盖全场景测试需求 |

| 压力范围 | 0.1~50 MPa | 0.01~10 MPa | 0.05~5 MPa | 高压场景(如烧结银)测试优势显著 |

| 温度均匀性 | ±0.5℃(100℃时) | ±1℃ | ±2℃ | 高精度控温适合半导体级测试 |

| 形变测量精度 | 1μm | 5μm | 不支持 | 界面形变与热阻的关联分析独有的优势 |

| 数据输出 | 热阻 - 压力 - 形变三维图谱 | 单一热阻曲线 | 热扩散系数曲线 | 多参数关联分析助力失效机理研究 |

| 典型应用 | 芯片封装、动力电池 | 聚合物 TIMs | 纳米材料 | 高端电子与新能源领域综合性能领先 |

技术优势具象化:

四、用户价值体系:从研发到量产的全链条赋能

1. 科研创新:突破热管理材料的性能边界

2. 量产效能:热管理方案的成本优化

3. 质量控制:全生命周期的热性能保障

五、未来技术演进:多物理场耦合与智能化测试

1. 三维热阻成像技术(2025 年商用)

2. AI 驱动的智能测试系统

3. 极端环境模拟技术

六、结语:热界面性能测试的范式革命

TIM-Tester 热界面材料测试系统的出现,彻底改变了热管理材料的研发与质控模式 —— 从传统的单点热导率测量,进化到热 - 力 - 形多物理场耦合的全景解析。它不仅是一台测试设备,更是连接微观结构与宏观性能的桥梁,在芯片散热、动力电池、航空航天等领域,为突破热管理瓶颈提供了关键数据支撑。当 TIM-Tester 的激光位移传感器捕捉到 TIMs 纳米级的形变,当红外热像仪记录下界面微米级的热斑,这些数据正在重塑电子设备、新能源系统的设计逻辑。

随着三维热阻成像、AI 智能测试等技术的融入,TIM-Tester 将继续引领热界面材料测试的技术革新,推动热管理从 “满足需求” 走向 “创造可能”。在摩尔定律持续演进、器件热密度不断攀升的今天,该系统正成为全球顶尖企业突破热管理极限的核心基础设施,为下一代芯片、新能源设备的性能飞跃奠定基础。

TIM-Tester 热界面材料测试系统:从纳米到宏观的热管理性能解析平台——广州文明机电

地址:

广州市花都区清塘路绿地国际空港中心6地块6栋538-539(营销部);

广州市花都区花东镇花安中路3号碧桂园空港广场4栋3楼(财务和物流部);

电话:400-108-7698;18926206656;18903074995

邮箱:sales@gzcvl.com

扫描进入手机站

扫描进入手机站