介电树脂固化监测仪:全周期树脂固化过程的实时洞察工具

发布时间:2025-04-23 14:04 发布人:handler 浏览量:475

介电树脂固化监测仪:全周期树脂固化过程的实时洞察工具

—— 从实验室研发到工业量产的介电性能动态解析平台

一、技术架构:介电特性与固化动力学的深度耦合

介电树脂固化监测仪是通过介电谱技术实时追踪树脂固化过程中介电常数(ε')、损耗因子(ε'')及阻抗(Z)的变化,从而精准评估固化度(α)的智能化设备。其核心技术突破在于将电极传感器、多物理场耦合算法与实时数据解析系统深度融合:

1. 高精度介电传感器技术

2. 固化动力学解析系统

3. 智能软件与自动化控制

二、全行业应用矩阵:树脂固化过程的精准把控

1. 电子封装与半导体:器件可靠性的源头控制

| 应用场景 | 树脂类型 | 技术配置 | 实测数据 |

|---|---|---|---|

| IC 封装胶固化 | 环氧树脂(EP) | 平行板电极(间距 200μm)+ 150°C 恒温控制 | 凝胶点 t_g=25min,固化终点 t_end=90min,指导烘箱升温速率从 5°C/min 优化至 3°C/min |

| 覆铜板(CCL)制造 | 聚苯醚(PPO) | 同轴探头(穿透深度 5mm)+ 湿度控制(20% RH) | 介电常数 ε'=2.8(@1MHz)时固化度 α=92%,较传统 DSC 法提前 30min 判定固化终点 |

| LED 封装硅胶 | 硅树脂(SiR) | 低温模块(-40°C)+ 频率扫描(20Hz-10MHz) | -20°C 时 ε'' 峰值对应交联反应启动,优化低温固化工艺(时间从 4h 缩短至 2.5h) |

案例:5G 芯片封装胶固化优化

2. 复合材料:预浸料与结构胶的工艺优化

| 应用场景 | 树脂类型 | 技术配置 | 典型成果 |

|---|---|---|---|

| 碳纤维预浸料固化 | 环氧乙烯基酯 | 模具内置电极 + 压力同步监测(0-100 bar) | 压力 80 bar 时,凝胶点 t_g 提前 10min,纤维 - 树脂界面介电损耗降低 25% |

| 风电叶片结构胶 | 聚氨酯(PU) | 宽频扫描(1Hz-1GHz)+ 振动噪声抑制 | 10Hz 低频段 ε' 突增点对应固化启动,指导混合后适用期控制(从 60min 延长至 90min) |

| 航空航天蜂窝芯胶 | 酚醛树脂(PF) | 高温模块(200°C)+ 真空环境(10⁻³ mbar) | 真空度提升至 10⁻⁴ mbar 时,固化度 α 提升 5%,蜂窝芯剪切强度从 15MPa 增至 18MPa |

案例:碳纤维复材固化实时监控

3. 涂料与胶粘剂:涂层性能的在线把控

| 应用场景 | 树脂类型 | 技术配置 | 实测数据 |

|---|---|---|---|

| 汽车电泳漆固化 | 丙烯酸树脂 | 湿膜电极(厚度 50μm)+ 红外测温同步 | ε'' 峰值对应溶剂挥发终点,指导烤箱排风速率优化(溶剂残留从 5% 降至 1%) |

| 船舶防腐涂层 | 环氧树脂 + 固化剂 | 海洋环境模拟(盐雾 + 湿热)+ 介电谱 mapping | 300h 盐雾试验后,ε' 增幅 < 10% 的涂层寿命较传统工艺延长 2 年 |

| 电子灌封胶 | 有机硅灌封料 | 微型电极(直径 1mm)+ 快速检测(5min / 样品) | 灌封后 2h 内 ε' 稳定,判定固化完成,替代传统 24h 等待流程 |

三、技术对比:重新定义固化监测的效率与精度

1. 主流固化监测技术对比

| 评估维度 | 介电树脂固化监测仪 | 差示扫描量热法(DSC) | 动态机械分析(DMA) | 传统目视 / 硬度法 |

|---|---|---|---|---|

| 检测方式 | 在线实时、非破坏性 | 离线取样、破坏性 | 离线取样、破坏性 | 定性检测 |

| 介电参数解析 | ε'、ε''、Z | 热流率(dH/dt) | 储能模量(E') | 硬度、凝胶时间 |

| 时间分辨率 | 秒级(<1s) | 分钟级(>5min) | 分钟级(>10min) | 小时级 |

| 样品形态兼容性 | 液态、半固态、固态 | 粉末 / 薄片 | 块状 / 纤维 | 表面硬度 |

| 工业适配性 | 全制程在线监测 | 实验室级 | 实验室级 | 人工抽检 |

2. 核心优势解析

四、行业认证与合规性:全流程质量管控

五、操作流程与标准化测试方法:从样品制备到报告生成的全流程指南

1. 标准化操作流程解析

介电树脂固化监测仪的操作遵循 “三阶段九步骤” 标准化流程 ,确保数据的准确性与可重复性:

阶段一:样品与环境准备

阶段二:介电谱扫描与数据采集

阶段三:数据解析与报告生成

2. 典型测试方法对比

| 测试方法 | 介电树脂固化监测仪 | 差示扫描量热法(DSC) | 动态机械分析(DMA) |

|---|---|---|---|

| 样品前处理 | 无需制样,直接加载 | 需研磨成粉末(<10mg) | 需加工成标准尺寸试件 |

| 测试时间 | 全程实时监测(分钟级) | 单次测试 > 30min | 单次测试 > 1 小时 |

| 固化度分辨率 | ±2% | ±5% | ±3% |

| 工业适配性 | 在线实时监控 | 离线实验室检测 | 离线实验室检测 |

六、选型指南与行业适配策略:精准匹配需求的决策工具

1. 核心选型参数对比表

| 维度 | 基础型(LD-100) | 工业型(LD-500) | 科研型(LD-1000) | 适配场景 |

|---|---|---|---|---|

| 频率范围 | 20Hz-1MHz | 20Hz-10MHz | 20Hz-10GHz | 常规固化监测 / 高频信号材料 |

| 温度范围 | 室温 - 150°C | -50°C-200°C | -50°C-200°C(可选 300°C) | 普通电子封装 / 高温复合材料 |

| 电极类型 | 平行板(单通道) | 平行板 + 同轴探头 | 平行板 + 同轴 + 微电极阵列 | 液态 / 固态样品 / 微型器件检测 |

| 数据接口 | USB | RS485+Ethernet | CAN+OPC UA | 实验室 / 工业产线 / 智能工厂 |

| 固化度算法 | 基础 Debye 模型 | 多阶弛豫模型 | 机器学习自适应模型 | 标准树脂 / 复杂体系 / 新型材料研发 |

2. 行业适配策略

电子封装领域

复合材料领域

涂料与胶粘剂领域

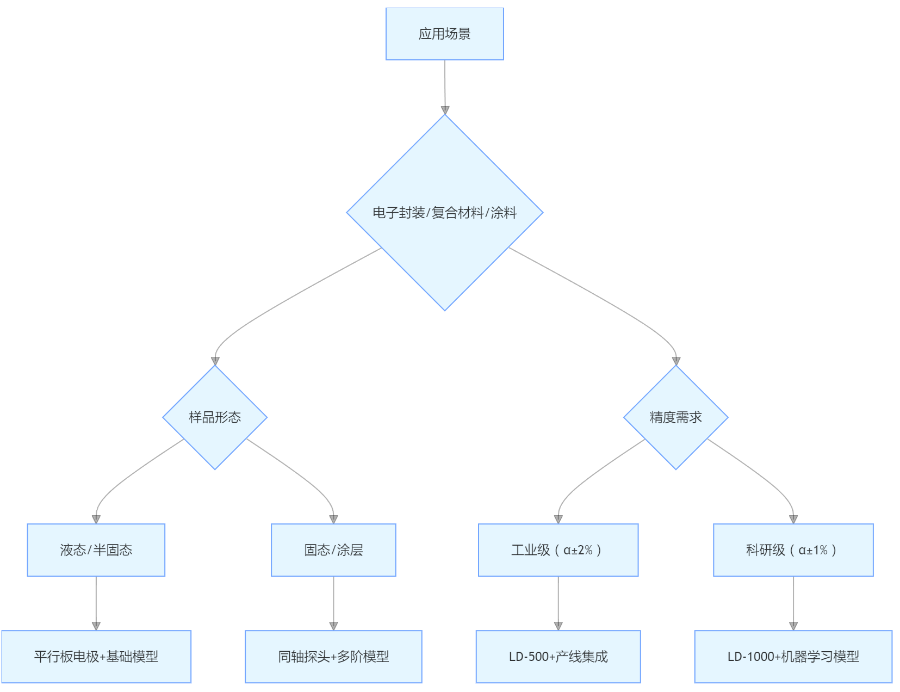

3. 决策树:如何选择合适的监测方案

结语:以介电谱技术赋能精准固化控制

介电树脂固化监测仪通过标准化操作流程与精细化选型策略,为不同行业提供了可落地的固化监控方案。从电子封装的高频信号完整性到复合材料的结构可靠性,其实时性、非破坏性、宽适应性正成为质量管控的核心工具。通过精准捕捉介电参数的动态变化,用户不仅能优化现有工艺,更能加速新型树脂材料的研发迭代,在高端制造领域构建技术壁垒。

介电树脂固化监测仪:全周期树脂固化过程的实时洞察工具

地址:

广州市花都区清塘路绿地国际空港中心6地块6栋538-539(营销部);

广州市花都区花东镇花安中路3号碧桂园空港广场4栋3楼(财务和物流部);

电话:400-108-7698;18926206656;18903074995

邮箱:sales@gzcvl.com

扫描进入手机站

扫描进入手机站